摘要:本文介绍了气缸加工与实地设计评估方案,包括实践解答、解释定义等方面。文章重点阐述了气缸加工的重要性和实地设计评估的必要性,通过实践解答解决气缸加工过程中的问题,同时解释相关定义的准确性和应用场景。本文旨在为相关领域提供指导和参考,确保气缸加工与实地设计评估工作的准确性和有效性。

本文目录导读:

在当前工业生产中,气缸作为重要的动力元件之一,其加工精度和使用性能直接影响到机械设备的运行效率和安全性,本文将详细介绍气缸的加工过程及实地设计评估方案,以确保气缸制造的质量与性能满足实际需求。

气缸加工过程

气缸加工是一个复杂的过程,主要包括材料选择、毛坯制备、机械加工、热处理、表面处理等环节。

1、材料选择

气缸的材料选择直接影响到其性能和使用寿命,常用的材料包括铝合金、铸铁、钢等,在选择材料时,需考虑材料的强度、耐磨性、耐腐蚀性、热膨胀系数等因素。

2、毛坯制备

毛坯制备主要包括铸造和锻造两种方式,铸造适用于大规模生产,成本较低;锻造则能提高材料的密度和机械性能,适用于对性能要求较高的气缸。

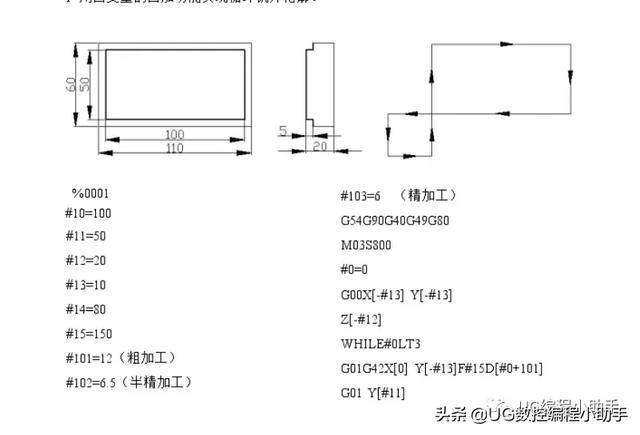

3、机械加工

机械加工是气缸加工的关键环节,包括车削、铣削、钻孔、磨削等工艺,在这一阶段,需确保气缸的尺寸精度和形状精度满足设计要求。

4、热处理

热处理旨在改善气缸材料的内部组织结构,提高其力学性能和耐腐蚀性,常见的热处理工艺包括退火、正火、淬火、回火等。

5、表面处理

气缸的表面处理主要包括喷涂、镀锌、镀铬等,以提高其耐腐蚀性和耐磨性,延长使用寿命。

实地设计评估方案

为了确保气缸加工的顺利进行和最终产品的性能满足要求,需要进行实地设计评估,以下是评估方案的主要内容:

1、设计方案评估

在气缸设计初期,需对设计方案进行评估,评估内容包括设计合理性、结构强度、材料选择等,通过对比分析不同设计方案的优势和劣势,选择最佳设计方案。

2、加工过程评估

在气缸加工过程中,需对加工质量进行实时监控,评估内容包括加工精度、加工工艺的合理性、设备状态等,发现问题及时进行调整,确保加工质量。

3、性能测试评估

完成气缸加工后,需进行性能测试评估,测试内容包括气缸的压力承受能力、密封性能、运动平稳性等,通过测试评估,确保气缸的性能满足设计要求。

4、实际应用评估

在气缸投入实际使用前,需进行实际应用评估,评估内容包括气缸在实际工作环境中的表现、使用寿命、可靠性等,通过实际应用评估,对气缸的设计和使用提供反馈意见,以便进一步优化。

案例分析

以某型号气缸为例,详细介绍实地设计评估方案的应用过程,对设计方案进行评估,选择合理的结构形式和材料;在加工过程中进行实时监控,确保加工质量;完成加工后进行性能测试评估和实际应用评估,通过案例分析,展示实地设计评估方案的实际效果和价值。

气缸作为重要的动力元件,其加工精度和使用性能对机械设备的运行效率和安全性具有重要影响,本文详细介绍了气缸的加工过程及实地设计评估方案,通过设计方案评估、加工过程评估、性能测试评估和实际应用评估等环节,确保气缸制造的质量与性能满足实际需求,实际应用案例证明了实地设计评估方案的实际效果和价值,随着工业技术的不断发展,气缸加工和实地设计评估方案将不断完善和优化,为工业领域的发展做出更大贡献。

建议与展望

为了更好地推动气缸加工和实地设计评估方案的发展,本文提出以下建议与展望:

1、加强技术研发:不断研发新的加工技术和工艺,提高气缸的加工精度和性能。

2、优化设计方案:结合实际需求,优化气缸的设计方案,提高其可靠性和使用寿命。

3、完善评估体系:建立完善的实地设计评估体系,确保评估结果的准确性和可靠性。

4、加强人才培养:培养专业的气缸加工和实地设计评估人才,提高整个行业的水平。

5、展望未来发展:随着工业技术的不断发展,气缸加工和实地设计评估方案将朝着智能化、自动化方向发展,提高生产效率和产品质量。

气缸加工和实地设计评估方案是确保气缸制造质量与性能的重要环节,通过加强技术研发、优化设计方案、完善评估体系和加强人才培养等措施,推动气缸加工和实地设计评估方案的发展,为工业领域的发展做出更大贡献。